SEAT’ın Barselona’daki Martorell Üretim Merkezi’ndeki yetenekli zanaatkarlar, SEAT modellerinin farklı parçalarına hayat veren basınçlı dökümleri elleriyle şekillendiriyor. Kalıp zanaatkarları, herhangi bir kusuru önlemek için 2 binden fazla noktayı elleri ve gözleri ile kontrol ediyor.

Elleri eşsiz parçalar yaratıyor, ancak eserleri müzede sergilenmek yerine, her gün sokak ve yollarda hayranlıkla izleniyor. SEAT’ın kalıp zanaatkarları, SEAT modellerinin kapıları ve kaputlarına biçim veren kalıpların şekillendirilmesinden sorumlu ve görevleri mükemmelliği sağlamak.

Binlerce tasarım için tek bir kalıp döküm

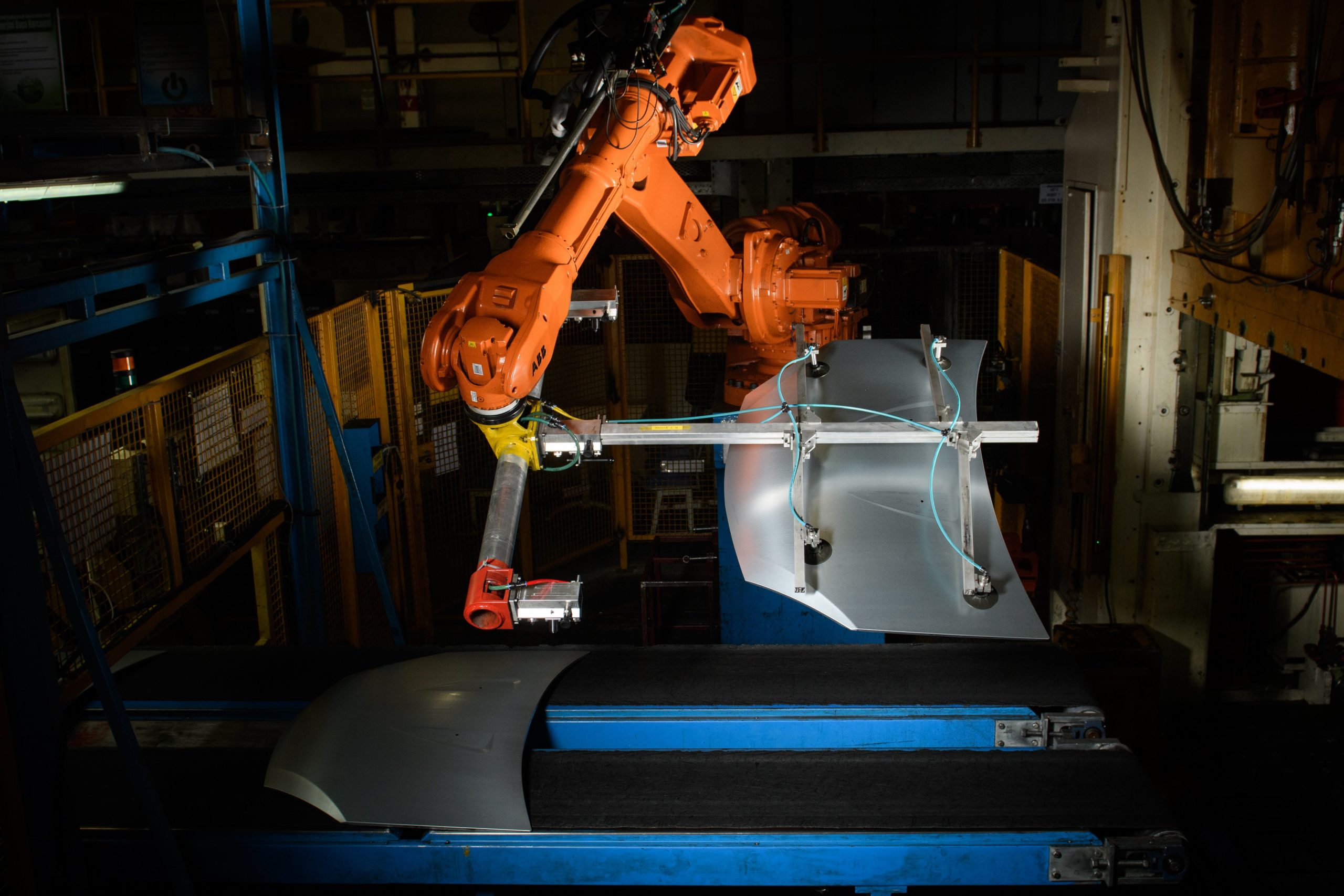

Bir araba kapısının mükemmel olması için kusursuz bir kalıba dökülmüş olması gerekir. Bunlar, örneğin bir modelin tüm ön kapılarını şekillendiren tek tür kalıplardır. Kalıpta bir kusur varsa, bu kusur tüm araçlarda tekrarlanır. SEAT için kalıp yaratma konusunda görevlendirilen kalıp ustası zanaatkarlar, böyle bir durumun asla gerçekleşmemesinden emin olmak adına gerekeni yapıyorlar.

Zanaatkar eller tarafından cilalanmış 2 bin 550 tonluk kuvvet

Montaj hattında otomobil üretimi başlamadan önce, kalıp dökümünde, ölçülmesi imkansız olan en küçük kusurları bile düzeltmek için 2.000’den fazla test yapılıyor. José Barba 25 yıldan fazla bir süredir kalıplama işlemi yapıyor. Kalıpların kusursuz olduğunu doğrulamak için, 2.550 tonluk bir baskı ilk parçaya şekil veriyor. Kalıp ustası zanaatkarlar, gözlerine ve işinin ehli ellerine dayanan çalışmanın ilk aşamasında tam olarak da bu noktada devreye giriyorlar.

Işık değerli bir kaynaktır

“Başlangıç testlerinde duyularımızı ve deneyimlerimizi kullanıyoruz, ancak ilerledikçe görsel olarak fark edemeyeceğimiz şeyleri tespit etmemize yardımcı olan diğer yöntemlere başvurmamız gerekiyor.”, diye açıklıyor José. 5.000 lm/m2’lik bir ışık tüneli José’nin sahip olduğu en iyi kaynak olarak göze çarpıyor. Test parçalarına yansıtılan ışıktaki herhangi bir bükülme, düzeltmelerin nerede yapılması gerektiğini gösteriyor. Ardından ustanın elleri yeniden kalıp üzerinde çalışmaya başlar ve çalışma kalıp kusursuz hale gelene kadar bitmez.

Parlatma taşları ve çıraklar

José Barba’nın çalışması kalıp dökümlerinin elle parlatılmasıyla sınırlı değil, zira Barba geleceğin zanaatkarlarını da şekillendiriyor. Son beş yıldır İkili Eğitim yöntemi kullanılıyor; burada teorik eğitim ile pratik eğitim birleştiriliyor ve ustalar bilgi ve becerilerini eğitim döngülerinin ve son yılındaki öğrencilerle ve üniversite mezunlarıyla paylaşıyor. 24 yaşındaki Jorge García, bir yıl boyunca José’nin rehberliğinde eğitim gördü. “İlk geldiğinde hiçbir şey bilmiyorsun. İş o kadarkendine özgü ki, sadece saatlerini vererek ve iyi bir hocan varsa öğrenebiliyorsun. Önemli olan öğrenmeye istekli olmak.” diyor Jorge.

Mükemmelliğe ulaşmak için iki yıl

Her bir kalıba duydukları bağlılık, onları sayısız taşlama ve cilalama işleminden sonra test edilecek, ardından yeniden test edilecek olan her bir parça için yaklaşık iki yıl harcamayı göze almaya iter. Bu, çalışmaları kusursuz birer kapı haline gelene kadar devam eder. “Bu kadar çaba gösterdikten sonra tamamladığınız işin sonucunu görmek muazzam bir memnuniyet hissi. Yollarda yeni bir model gördüğümde, parçalarının kusursuz olduğunu ve kısmen el işçiliğimiz sayesinde mükemmel bir sonuca ulaşılmış olduğunu bilmek beni gururlandırıyor.” diyor José. José’nin çırağı Jorge, yeni öğrencilerin akıl hocası olma yolunda ilerliyor ve kısa süre içinde yaratıcılığının sonuçlarının sokaklarda kullanıldığını gördüğü zaman kendi akıl hocasıyla aynı memnuniyet hissini yaşayacak.

Kalıp dökümlerine hızlı bir bakış

– Yeni bir arabanın her bir parçasını oluşturmak için kullanılan kalıplardır.

– Kapılar, kaputlar, tamponlar, arka kapılar için kalıp dökümleri bulunur.

– Bir modelin şasisini üretmek için ortalama olarak 80 kalıp döküm gerekir.

– Bu dökümlerin her biri toplamda 500.000 kadar özdeş parçayı kalıplamak için kullanılabilir.