Günümüzde ürünlerde ve talepte artan karmaşıklık, üretim gereksinimlerini de değiştiriyor. Bu durum, müşteriye özel ihtiyaçlara, kısa vadeli pazar değişikliklerine ve sürdürülebilirlik konularına her zamankinden daha fazla esneklikle uyum sağlanması gerekliliğini ortaya çıkarıyor. Bunun bir sonucu olarak, geleneksel bir konveyör bant düzeneğinin haritasını çıkarmak da giderek daha zorlu bir hale geliyor. İşleri bu şekilde yapabilmek, sabit bir sırayla, her ürün için tek tip döngü süresi ilkesine dayanıyor. Audi’nin geliştirmekte olduğu Modüler Montaj ise kayışsız veya tek tip bir çalışma hızı olmadan çalışıyor.

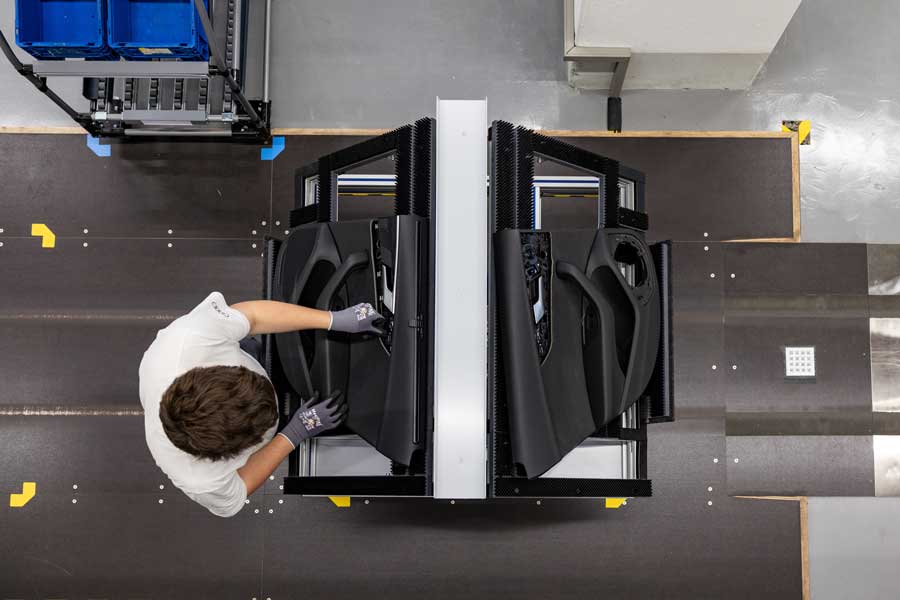

Audi’nin gelecekteki üretim taleplerine verdiği cevaplardan biri olan Modüler Montaj, sert konveyör bantları yerini, değişken bir istasyon dizisi, değişkene bağlı işlem süreleri (sanal konveyör bandı) ile oluşan dinamik prosedürlere bırakıyor. Konsept model hali hazırda sonraki seri uygulamaya hazırlık amacıyla, Ingolstadt fabrikasında iç kapı paneli ön montajında kullanılıyor. Audi’nin çevik ekiplerde ağ bağlantılı üretim geliştirdiğinin ve inovasyon kültürünün en önemli örneği olarak kabul edilen pilot proje, daha esnek ve verimli montaj imkanı sunuyor.

Esnek sistemin en önemli avantajlarından biri de fiziksel kısıtlamaları nedeniyle artık hatta çalışamayacak durumda olan işçilerin istihdamına olanak tanıması. Audi, çalışanların yükünü hafifletmek için üretim sürecinde daha esnek otomasyon kullanıyor. Tek tip bir döngü yerine, değişkene bağlı işlem süresi sayesinde tüm çalışanlar daha hafif bir iş yükü alıyor.

Pilot projenin testlerinde, görevler tek tip bir sıra izlemiyor. Bunun yerine, belirli ihtiyaçları karşılamak için yapılandırılıyorlar. Otomatik yönlendirmeli araçlar (AGV’ler), kapı panellerini bileşenlerin monte edileceği istasyona getiriyor. Örneğin, ışık paketleri kablolar ve aydınlatma elemanlarıyla bir istasyonda kuruluyor. Hafif paketi olmayan işler o istasyonu atlıyor. Başka bir istasyonda, bir işçi, isteğe bağlı olarak arka kapılar için güneşlik montajını gerçekleştiriyor. Önceden temposu tanımlanmış taşıma bandında bu görevler, iki veya üç işçi arasında bölünüyordu ve bu da nispeten daha verimsiz olabiliyor ve kaliteyi tehlikeye atabiliyordu. Bir istasyonda işler biriktiğinde, AGV’ler ürünü mümkün olan en az bekleme süresine sahip bir sonraki istasyona götürüyor. Projede ayrıca, çalışma alanlarının konfigürasyonu da döngüsel olarak kontrol ediliyor ve ayarlanıyor. Bir konveyör bandından farklı olarak, bağımsız istasyonlar ve modüler üretim sistemi, optimum çalışma noktası yerine, belirli bir spektrumda (optimum çalışma aralığı) verimli bir şekilde çalıştırılabiliyor.

Bileşen değişkenliğinin yüksek olduğu durumlarda, çözüm kişiden kişiye değişir ilkesi bu projede ortadan kalkıyor. AGV’ler bir radyo ağı aracılığıyla santimetreye kadar yönlendirilebiliyor. Merkezi bir bilgisayar AGV’lere rehberlik ediyor. Ayrıca, kamera denetimi de kalite sürecine entegre edilebiliyor. Bir konveyör bandında yaşanibelcek düzensizlikler bu şekilde ortadan kalkıyor ve daha hızlı, kolay bir şekilde yönetilebiliyor. Böylece, öngörülemeyen ek işçilikten kaçınmaya da yardımcı oluyor.

Pilot proje, değer yaratmaya ve kendi kendini yönetmeye yönelerek üretim süresini kısaltıyor, üretkenliği yaklaşık yüzde 20 oranında artırabiliyor. İstasyonların bağlantısını keserek, işleri fazla çaba harcamadan yeniden planlamayı mümkün kılan sistem, esnek donanım ve otomatik yönlendirmeli araçlar sayesinde, genellikle sadece yazılımın ayarlanmasına ihtiyaç duyuyor. İstasyonlar, ürünlere ve talebe göre birbirine bağlı bir konveyör bandına göre daha kolay uyarlanabiliyor. Audi, Modüler Montajı bir sonraki adımda daha büyük bir ölçekteki montaj hatlarına entegre etmeyi amaçlıyor.